Аммиачно-сульфатная технология сероочистки дымовых газов

Область применения

Для высокоэффективного удаления диоксида серы (SO2) из дымовых газов тепловых электростанций, а также в металлургии, химической промышленности, строительной индустрии и других отраслях производства.

Техническое описание

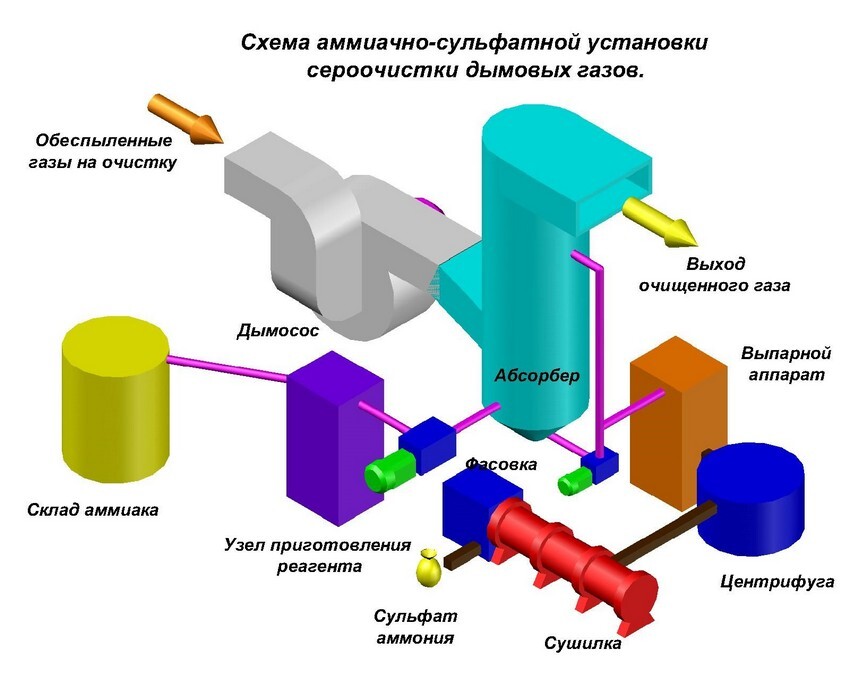

Установка состоит из трех основных узлов — охлаждения дымовых газов, абсорбции диоксида серы из охлажденных дымовых газов и получения сухого (кристаллического или гранулированного) продукта очистки (сульфата аммония). Возможно также получения сульфата аммония в виде раствора.

Дымовые газы подают в предскруббер для охлаждения, а затем в противоточный абсорбер, где их промывают циркулирующим поглотительным раствором.

Реагентом является газообразный/сжиженный аммиак или аммиачная вода, которую добавляют в орошающий раствор с целью восстановления его поглотительной способности.

В результате реакции с диоксидом серы в поглотительном растворе образуется сульфат аммония (NH4)2SO4. Часть циркулирующего раствора направляют на переработку для получения продукционного сульфата аммония. Обычно этот раствор упаривают до образования кристаллов (NH4)2SO4, которые отделяют на центрифуге, а затем подают в барабанную сушилку для удаления остатков влаги.

Сухой продукт аммиачно-сульфатной сероочистки — это азотно-серное удобрение — сульфат аммония. Его фасуют в различную тару, например, в мешки емкостью 50 кг. Возможна также работа установки с отпуском потребителю концентрированного раствора сульфата аммония. В этом случае ее стоимость снижается примерно на 25–30 %, а вместо узла фасовки устанавливают емкости для хранения раствора.

Преимущества:

- Высокая эффективность улавливания диоксида серы — вплоть до 99,5%.

- Высокая активность поглотителя, следствием чего являются сравнительно небольшие габариты оборудования, меньшая плотность орошения, пониженные капитальные затраты и потребление электроэнергии на собственные нужды.

- Дополнительное улавливание оксидов азота на 30-35 %.

- Снижение выбросов летучей золы на 10-15 %.

- Обогащение сульфата аммония микроэлементами, выщелоченными из уловленной в абсорбере золы, что повышает его свойства как удобрения по сравнению с химически чистым веществом (подтверждается опытом использования в сельском хозяйстве).

- Продукт сероочистки является растворимой солью, что исключает проблемы с отложениями на поверхностях технологического оборудования. Следствием этого является простота конструкции абсорбера без специальных защитных покрытий от трудноудаляемых отложений.

- Минимальный расход реагента, равный стехиометрическому (без перерасхода).

- Отсутствие отходов и, как следствие, отсутствие необходимости в специальных шламоотвалах.

- Отход сероочистки — сульфат аммония — используют в качестве эффективного удобрения и сырья для производства кормовых дрожжей. Окупаемость капитальных вложений в сероочистку за счёт продажи сульфата аммония — для высокосернистого топлива 2-3 года, для топлива со средней сернистостью – около 5 лет.

Степень освоения

Технология и оборудование полностью отработаны и освоены в процессе длительной эксплуатации (8 лет) опытно-промышленной установки для очистки продуктов сгорания высокосернистого подмосковного угля на Дорогобужской ТЭЦ при различных режимах работы электростанции, включая работу в зимний период.

Предлагаемые услуги

- предпроектная проработка на основе анализа имеющейся документации Заказчика. При необходимости выезд специалистов на объект для проведения визуального осмотр для определения мест возможной установки дополнительного сероочистного оборудования. Обоснование выбора оптимального варианта исполнения установки сероочистки;

- разработка базового проекта на систему сероочистки, в объеме, достаточном для прохождения необходимых экспертиз;

- разработка рабочей документации на установку сероочистки в координации с Генеральным Проектировщиком Заказчика;

- размещение заказов на изготовление оборудования, металлоконструкций и компонентов по разработанной документации;

- обеспечение контроля качества изготовления;

- обеспечение авторского и шеф-надзора за монтажом;

- пуско-наладка оборудования;

- пуск в эксплуатацию, проведение необходимых испытаний, подготовка персонала к эксплуатации оборудования.